Yalın üretim tekniklerinden biridir ve üretimi yönetmek için görsel bir yöntemdir. Sistemi çekerek, ne zaman ve hangi ürünlerin üretildiğini ve kaç adet ürün üretildiğini kontrol edebilir.

Kanban sistemini anlamak için öncelikle tam zamanında üretim kavramını içselleştirmemiz gerekir. Kanban, tam zamanında üretim ortamında malzemelerin hareketini kontrol etmek için kullanılan bir çizelgeleme yöntemidir. Ohno Toichi tarafından Toyota’nın üretim verimliliğini artırmak için geliştirilmiştir. Bu yöntem 1953’ten beri kullanılmaktadır. Sistemin çalışması çok basittir. Kanban sinyali (genellikle sadece bir karton parçası) eklendiği malzemeyi tanımlar. Kanban hakkındaki bilgiler genellikle şunları içerecektir:

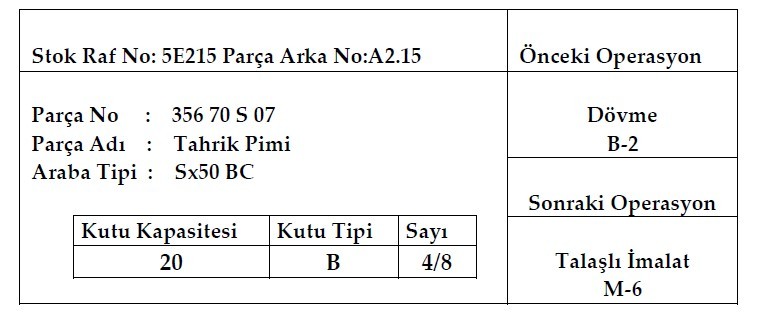

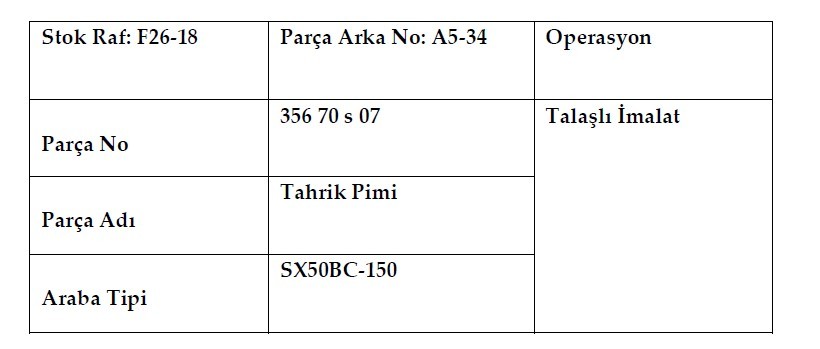

- Bileşen parça numarası ve tanımlama

- Depolama yeri

- Konteyner boyutu (malzeme bir kapta saklanıyorsa)

- Menşe iş merkezi (veya tedarikçisi)

Kanban sistemini anlamadan önce üretim sistemine aşina olmalıyız. Üretim kontrol sistemi; çekme sistemi ve itme sistemi olmak üzere iki çeşittir. Push sistemi klasik planlama mantığına dayalı bir sistem iken, çekme sistemi üretim planlaması veya minimizasyonu olmayan tam zamanında üretim sistemidir.

Push sisteminde üretim ve stok kontrolü talep tahminlerine dayalıdır ve ara stok mevcuttur. Kanban sisteminde ise hesaplanan minimum pazar veya kutu sayısı mantığına dayalı minimum stok kavramı etkilidir.

Sistemin temel yapısı çekme sistemi olarak da tanımlanmaktadır; bir önceki prosese ait malzemelerin bir sonraki proses için gerekli olan süre ve miktarda alınmasıdır. Bir önceki işlem de bir sonraki işlemin çizdiği kadar üretir. Kısacası talep, son meclisten geriye dönük olarak yapılmıştır. İplikhane tarafından üretilen iplik miktarı, gelen siparişe göre hesaplanır. Bu nedenle iplik makinasından geriye doğru her makinada bir öncekinin gerektirdiği miktara ihtiyaç duyar. Kanban uygulamaları için bir önceki aşamanın üretim miktarı ve üretim süresi.

bileşenleri ile gerekli süre belirlenmelidir.

Çekme Tipi Üretim (Pull Production)

Sürecin sürekliliği garanti edilemediğinde, standart envanteri kontrol ederek süreci yönetmeli ve süreci sağlamak için elimizden gelenin en iyisini yapmalıyız. Bu nedenle mevcut süreçte itme sistemi yerine çekme sistemi kullanılmalıdır.Müşteri sürecinin gereksinimlerini tedarikçi sürecine bildiren bir üretim kontrol yöntemidir. Çekerek üretim, aşırı üretimi ortadan kaldırmayı amaçlar ve “JIT” üretim sisteminin üç ana bileşeninden biridir.

Çekme imalatında, ister aynı fabrikada ister ayrı bir fabrikada olsun, bir sonraki operasyon, önceki operasyona hangi malzeme veya parçaların gerekli olduğu, ihtiyaç duyulan miktar ve ne zaman ve nerede ihtiyaç duyulduğu hakkında genellikle bir kanban kartı aracılığıyla bilgi sağlar. . Müşteri süreci bir talebi işaret etmeden önce, tedarikçi süreci hiçbir şey üretmez.

Bu, itme tipi üretimin tersidir. Çekme tipi üretim sistemlerinin üç temel tipi vardır.

Çekme sisteminde ürün son süreçte beklediği için müşterinin beklentilerine anında cevap verilir. Çizilen ürün bir önceki sürecin ne üreteceğini belirlediğinden süreç plansız devam eder. Müşteri yanıt süresi çok daha kısadır.

Çekme sisteminin en önemli avantajı, envanteri azaltarak envanter azaltma ile ilişkili maliyetleri düşürmesidir.

Çekme sisteminde son istasyon, son ürün talep bilgisini bilgi akışı üretim hattı aracılığıyla bir önceki istasyona iletir.

Üretim birimi veya makine, son istasyonun acil talebini bilir.

Tam zamanında üretim sistemleri çekici sistemlerdir. Hangi ürünün ne zaman üretileceğini ve hangi ürünün üretileceğini bilmek, bu sürecin sadece bir önceki süreçten gerekli parçaları çıkarmasını sağlayacaktır.

Bu kelime, yalın kavramlarda bilgi aktarma aracı olarak karşımıza çıkan etiket anlamına gelmektedir. Bir çizim sisteminde, malzeme hareketini tetiklemek veya üretime başlamak için bilgi iletmek için kullanılan bir araçtır. Kanban, çizim sisteminde malzemelerin üretimi veya geri çekilmesi için yetki ve talimat vermek için bir uyarı aracıdır. Kanban, Japonca’da kimlik kartı anlamına gelir. Pratikte buna Kanban kart sistemi denir. Tam zamanında üretim sistemlerinde Kanban, üretim merkezlerine küçük envanter tahsis etme konusunda çekişe sahiptir. , Üretim aşamasına bağlayın. Bu zincirin şirket dışındaki tedarikçilere de uzanıyor olması hammadde stoğunun olmamasını da sağlıyor. Bu sisteme gerileme de denir.

Kanban sistemi‛ üretimi sıkı takip etmek için basit kartlar kullanır. Buradaki basit mantık şudur: Hiçbir iş istasyonunun kendisini takip eden istasyondan talep edilmedikçe ürün üretmesine izin verilmez‛ yani her istasyon kendinden önceki istasyonun müşterisi durumundadır. Bu basit görüş birikmiş envanterle çalışmayı engeller. Bilgisayara hiç gerek duyulmaz.

Kanban Sisteminin Faydaları

- Ürünlerin envanterini ve dolaşımını azaltır. Bu sayede envanter ile ilgili sermaye kayıpları ve israf faaliyetleri de azaltılır.

- Değişen müşteri ihtiyaç ve beklentileri açısından esnekliği artırır.

- Üretim yönetimini büyük ölçüde basitleştirir. Kanban’ın bir bilgisayar eğitim sistemine bile ihtiyacı yoktur. Tek ihtiyacımız olan kartlar, etkili zamanlama ve disiplin.

- Farklı debilerde süreçleri koordine edebilen (senkronize edebilen) bir araçtır.

- Her sürecin bir önceki süreçten ihtiyacı olanı çıkarmasını sağlar.

- Üretim planlarını ortadan kaldırın.

- Kanban Sistemi uygulaması aşağıdaki beş adımdan oluşur;

- Analiz ve süreçlerin seçilmesi

- Kanban kurallarının tanımlanması

- Kanban tipinin seçilmesi

- Planlama ve boyutlandırma

- Organizasyon araçlarının ve kartların oluşturulması.

Kanban kartları en ünlü ve yaygın uygulama örneğidir. Bazen, aşınmayı önlemek ve parça adları, parça numaraları, harici veya dahili tedarikçi süreçleri, paketleme miktarları, depolama yeri adresleri ve müşteri süreç adresleri gibi bilgileri sağlamak için şeffaf plastik kılıflar kullanırlar. Barkodlar, takip veya otomatik faturalandırma için kartlara basılabilir. Kanbanlar, kartlara ek olarak üçgen metal plakalar, renkli toplar, elektronik işaretler veya yanlış bilgilerin sürece girmesini engellerken gerekli bilgileri ileten diğer herhangi bir cihaz olabilir. Hangi biçimde olursa olsun, Kanban’ın üretim işlemlerinde iki işlevi vardır: ürünlerin üretim sürecini yönlendirmek ve malzeme işleyicilerini ürünleri taşımak için yönlendirmek. İlk kullanıma üretim kanbanı (veya inşaat kanbanı), diğerine ise çekme kanbanı (veya taşıma kanbanı) denir.

Kanban Çeşitleri

Tam zamanında üretim sisteminin uygulanmasında, biri teslim kanbanı, diğeri ise üretim emri kanbanı olmak üzere iki temel kanbanı kullanılmaktadır.

Çekme Kanbanı Nedir?

Çekme kanbanı Toyota üretim sisteminde dikdörtgen bir karttır, sonraki üretim istasyonunun önceki istasyondan çekeceği parçaların türünü ve miktarını belirtir ve bunları çekmek için kullanılır.

Üretim/Sipariş Kanbanı Nedir?

Toyota Üretim Sisteminde bu kanban, önceki üretim istasyonunda üretilmesi gereken parçaların türünü ve miktarını belirtir. Bu kanbana üretim kanbanı da denir.

Üretim kanbanı, önceki sürece, bir sonraki süreç için üretmesi gereken ürünlerin türünü ve miktarını söyler. En basit durumda kart, bir önceki işlemin yapıp süpermarkete koyacağı ürünler ile bir sonraki işlem arasındaki duruma tekabül etmektedir.

Tedarikçi Kanbanı Nedir?

Bu kanban, tedarikçiler tarafından üretilen parçaları çekmek için kullanılır, tedarikçilerin gerekli parçaları ne zaman ve nereye gönderecekleri için sipariş verebilen bir karttır. Başka bir deyişle, dışarıdan temin edilecek parçaların teslimi ile ilgili talimatları içeren çekme tipi bir Kanban’dır.

Özel Kanban Nedir?

Sipariş üretimi için hazırlanan ve her sipariş için tahsis edilen ve toplanan bir tür Kanban’dır.

Acil İhtiyaç Kanbanı Nedir?

Talep değişiklikleri, yanlış işlemler ve geç eklemeler nedeniyle geçici olarak dağıtılan ve iş bitiminde geri çağrılan kanbanlardır.

Sinyal Kanbanı/İşaret Kanbanı Nedir?

Seri üretim için kullanılan bir üretim alanı olan Signal Kanban, genellikle partideki bir kutuya eklenir ve konumu, sipariş noktasını gösterir. Başka bir deyişle, sipariş üzerine üretimin yerini seri üretim aldığında kullanılan bir üretim kanbanıdır.

Üretim sürecinde, sinyal kanbanlı kutuya ulaştığında, parti için üretim emri düzenlenmelidir. Sinyal kanbanı; biri dikdörtgen malzeme talep kanbanı, diğeri üçgen üçgen kanbanı olmak üzere iki türü vardır.

Üçgen Kanban Nedir?

Bu üçgen kanban, yalın üretim sistemi uygulayan bir otomobil fabrikasının sondaj sürecine üretim siparişleri vermek için kullanılır.

Malzeme-İstek Kanbanı Nedir?

Seri üretimde malzeme gereksinimleri için kullanılır. Bu dikdörtgen kart, üretim sürecine tedarik edilen malzemelerin zamanını, miktarını ve yerini belirler.

Kanbanı etkin kullanmanın altı kuralı vardır;

- Müşteri süreci, kanbanda belirtilen tam mal miktarını sipariş eder.

- Tedarikçi süreci, Kanban tarafından belirtilen tam miktar ve sırada mal üretir.

- Kanban olmadan hiçbir parça üretilmez veya taşınmaz.

- Kanban kartları her zaman tüm parça ve malzemelere yapıştırılır.

- Arızalı parçalar ve hatalı miktarlar asla bir sonraki işleme gönderilmeyecektir.

- Envanteri azaltmak ve sorunları ortaya çıkarmak için kanban envanteri sayısını azaltın.

Kanban uygulaması basit ve anlaşılması kolay, uygulanması kolay ve ek maliyet gerektirmeyen bir yöntem olmasına rağmen uygulamada birçok sorunla karşılaşmıştır. Kanban uygulamalarında en sık karşılaşılan sorunlara gelince;

- Kanban araştırması erken başladı ve tam olarak hazırlanmadı

- Kanban ilkelerini ve hibrit uygulamaları değiştirin

- Çalışanlar Kanban sisteminin çalışmak için çok basit olduğunu düşünüyor

- Sistemi dikkatli bir şekilde düşünmeden kurun

- Kanban etkinliklerini zaman zaman kontrol etme ve sonsuza kadar aynı kalma fikri

- Kanban sistemi envanter sapmasını azaltamaz

- Bir sorun olduğunda depresyona girer, tekrarlaması kolay

JIT ile Kanban, genellikle JIT sistemlerinde üretim kontrolü için ana araç olarak kabul edilir. Türkçe’ye çevrildiğinde “kanban” kelimesi sinyal anlamına gelir. Genellikle makaleye iliştirilmiş bir kart veya etikettir. Kanban sistem parçalarında, bileşenler sürekli olarak tedarik edilir. Bu nedenle çalışanlar ihtiyaç duyduklarını, ihtiyaç duydukları zaman, ihtiyaç duydukları yerde ve ne kadar ihtiyaç duyduklarını alırlar. İki tür JIT üretim sisteminde kullanılan araçlar Kanban’dır. “Pick-up Kanbanı”, bir sonraki süreçte bir önceki süreçten çıkarılması gereken ürünlerin cinsini ve miktarını belirtmek için kullanılır. “Üretim siparişi kanbanı”, mevcut süreç tarafından üretilmesi gereken ürünlerin türünü ve miktarını belirtir.

Kanban, çekme tabanlı bir sistemdir. Parçaları/bileşenleri yalnızca talep olduğunda tedarik edin. Üretim parçalarının/bileşenlerinin sayısı, müşterinin ihtiyaçlarına, yani üretici tarafından satın alınan kartların sayısına bağlıdır. Kanban sisteminde, üretici kartı alana kadar parçalar/bileşenler üretilmez.

MRP Planlamalı Çapraz Sistem

Sistemin MRP mantığını kullanma şekli, sistemi çekmenin bazı faydalarını sağlamaya devam ederken, tasarım değişikliklerinin etkili bir şekilde planlanmasına izin verir. Genellikle talep oynaklığının arttığı yerlerde kullanılır. Daha sonra sistem, kanban kart sayısında verilen kanban hesaplama formülünü kullanarak zaman aralığında gerekli olan kanban kartı sayısını belirleyecektir. Daha sonra sistemin bu süre için iki ana çıktısı olacaktır. Hesaplamalara göre kanban kartlarının sayısını yazdırır ve ayrıca MRP sisteminin normal çıktısı olan standart bir sevkiyat listesi oluşturur. Sevkiyat listesi ve basılı kanban kartları iş merkezine verilir.

KAYNAKÇA

Wikipedia – Kanban

Dönüşüm Danışmanlık – Kanban Nedir?

Instagram Hesabı‘mızı da takip edebilirsiniz!

No responses yet