MILK RUN SİSTEMİ NEDİR NASIL ORTAYA ÇIKMIŞTIR?

Milk-Run İngilizce bir terimdir. Anlamını mandıralar için çiftliklerden süt toplayan arabalardan almaktadır. Adını ABD ‘de süt dağıtımından aldığı için milk-run denilmektedir. Bu uygulamada sütçüler, bir önceki gün her bir kapıya kaç şişe süt bıraktıklarını bilmektedirler. Bu bilgi ile de araçlarına sadece bir turda dağıtacakları kadar dolu şişe süt almakta ve her kapıda bulmuş oldukları boş süt şişelerini doluları ile değiştirmektedirler. Ay sonunda ise her bir kapıya kaç şişe bıraktıklarını bilmektedirler ve bu bilgi ile faturalarını kesip tahsilatlarını yapmaktadırlar.

TİPİK MILK-RUN ÇALIŞTIRMA ADIMLARI

- Araç ilk merkez noktadan hareket eder.

- Her bir tedarikçi noktasında yükleme yapılır.

- Her bir tedarikçi noktasında varsa boşaltma yapılır.

- Merkezi noktada nihai boşaltma yapılır.

Bu sistemin süt dağıtım ve toplanması işinden sonra en çok kullanıldığı sektör otomotiv sektörüdür. Otomotiv sektöründe, ürünlerin nihai kullanıcılara kesintisiz bir biçimde ulaştırılması gerekmektedir. Bu düzgün akışın sağlanabilmesi ürün tedarikinin yalın üretimin temel felsefesi olan stok olmadan gerçekleşebilmesidir. Sık ve istenilen miktarlarda ürünün temin edilmesi ile gerçekleşmektedir.

Bu nedenle ihtiyaç duyulan hammaddelere, mesafelere, taşıma sürelerine göre belirlenmiş olan kamyon ve sefer sayısı ile ilgili olan imalatçılardan ihtiyaç duyulan malzemeler toplanır.

MILK-RUN SİSTEMİ UYGULAMA KURALI

Milk-Run kavramı fabrikaya yaklaşık olarak 40 – 70 kilometre mesafede olan tedarikçilere çok etkin bir şekilde uygulanabilmektedir. Ancak çoğu firma yüzlerce ya da binlerce kilometre, hatta denizaşırı mesafelerde bulunan tedarikçilere sahiptir. Bu durumda aşağıdaki dört yaklaşımdan seçim yapılmaktadır:

- Fabrikanın yakınında kurulacak fabrika depoları

- Uzak mesafede birbirine yakın kümelenmiş tedarikçilere yapılacak Milk-Run seferleri

- Uzak mesafede birbirine yakın kümelenmiş tedarikçilere yakın kurulacak bir konsolidasyon merkezi ile çapraz sevkiyat yapılması

- Çok uzak mesafede birbirine yakın kümelenmiş tedarikçi kümelerinin ‘ ağırlık merkezi ‘ ne konumlanacak bir konsolidasyon merkezi ile Intermodal taşıma yapılması.

(Intermodal taşıma daha büyük hacimlerde olan ürünleri taşımak için bir taşımacılık modundan diğerine seyir halinde değişime imkân sağlar.)

TEDARİKÇİ DURUMUNA GÖRE MILK-RUN YAKLAŞIMLARI

1. YAKLAŞIM: TEDARİKÇİ DEPOSUNUN FABRİKA YAKININDA OLMASI

- Tedarikçiler müşteri tesisleri yakınındadır, ürünler milk-run sistemi ile fabrikalara gelir

- Uzakta bulunan tedarikçiler için ise yerel olan depoya taşıma yapılarak bu sistem ile bağlantı kurulur.

- Uzakta bulunan tedarikçi için yerel depo yeterli olmazsa bir tane daha kurulur.

- Uzakta bulunan tedarikçilerden ihtiyaç duyulan malzemelerin alınabilmesi için kullanılabilecek başka bir yol ise birleştirme merkezleridir. ( consolidation center)

- Bazı üreticiler binlerce parçaya kadar parçaları birleştirme merkezleri kurup uzakta bulunan tedarikçilerden almaktadır.

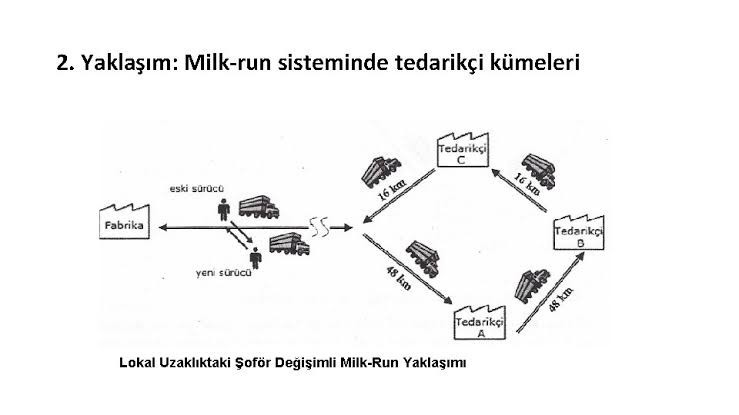

2. YAKLAŞIM: MILK-RUN SİSTEMİNDE TEDARİKÇİ KÜMELERİ

- Tedarikçilerin bulundukları yer müşteri fabrikasına uzak ise şekildeki gibi tedarikçiler kendi içlerinde küme oluşturur.

- Otomotiv endüstrisinde ise bu sistem müşteri fabrikasından 600 milden daha kısa mesafede olmalı.

3. YAKLAŞIM: TEDARİKÇİ YAKININDA ÇAPRAZ SEVKİYATLI MILK-RUN SİSTEMİ

- Bu yaklaşımda fabrikadan uzak ve fazla sayıdaki tedarikçilerden milk-run sistemi sayesinde parça temini sağlanması için fabrika – tedarikçiler çapraz sevkiyat yapılır.

- Malzemeler tedarikçilerden 24 saatten daha kısa sürede toplanır.

- Malzemeler hızlı bir şekilde boşaltılıp, sınıflandırılıp ve yeniden yüklendiği doktan fabrikaya yola çıkar.

4. YAKLAŞIM: UZAK MESAFELİ MILK-RUN SİSTEMLERİ

- Tedarikçi kümeleri ile fabrika arasında bulunan mesafe belirli bir sınırı geçtiği zaman taşıma maliyetleri değişmekte.

- ABD ‘ de bu sınır 960 kilometre olarak kabul görmüştür.

- Bu sınırın üstündeki mesafelerde farklı taşımacılık türleri birlikte kullanılması yaygındır.

- Tedarikçi kümelerinden toplanan malzemeler konsolidasyon merkezine kamyon ile taşımakta.

- Konsolidasyon merkezlerinde birleştirilen ve düzenlenmiş olan parçalar büyük hacimde olan ürünlerin uzak mesafelere taşınmasında ekonomik olan demiryolu ile tren istasyonuna sevk edilmektedir.

- Buradan da tekrardan kamyonlara yüklenip malzemeler fabrikaya ulaştırılır.

- İntermodal taşımacılık verimli bir şekilde gerçekleştirilir.

- Malzeme transferleri güvenli, hızlı, ucuz bir şekilde yapılır.

MILK-RUN SİSTEMİNİN DÜZGÜN ÇALIŞMADIĞI KOŞULLAR

- Bir parçanın sevkiyatı her gün çok sayıda kamyon ile gerçekleşmesi gerekiyorsa.

- Tedarikçiden küçük miktarda ve seyrek şekilde sevkiyat yapılıyorsa.

- Bu sisteme dahil edilemeyecek kadar uzak olması.

- Coğrafi olarak uzak durumda olan müşterinin ürünü öncelikli olarak istediği durumlarda bu sistem düzgün çalışmamaktadır.

MILK-RUN SİSTEMİNİN AVANTAJLARI

CROSS-DOCKİNG NEDİR?

Çapraz sevkiyat demektir. Tedarikçilerden alınan ürünlerin stoklanmadan ve içeriği bozulmadan müşterilerin ihtiyaçlarına göre sınıflandırılarak sevk edilmesi işlemleridir. Bu uygulama sayesinde firmalar ihtiyaç duydukları ürünleri stok yapma, bozulma, elde ürün kalma gibi durumlarla uğraşmak durumunda kalmamaktadır. Çapraz sevkiyatta kullanılan doklar ana depolar gibi değildir çünkü doklarda ürünler stoklanmaz. Dağıtım kamyonları sıklık ile hareket ederse dokun boşaltılması 24 saatten az sürmektedir.

Çapraz sevkiyatta yapılan işlemler ile ürünler içeriğine ve türüne göre sınıflandırılmaktadır. Bu sayede de firmalara büyük kolaylıklar sağlamaktadır. Genel olarak bakacak olursak yapım aşamaları veya teknik farklılıklar sebebi ile Cross-Docking üç ana kategoride incelenmektedir:

- Önceden tahsis edilmiş çapraz sevkiyat operatörü.

- Sonradan tahsis edilmiş çapraz sevkiyat operatörü.

- Varış noktasının tedarikçi firma tarafından belirlendiği, önceden tahsis edilmiş tedarikçi konsolidasyonu.

ÇAPRAZ SEVKİYAT ÖZELLİKLERi

- Çapraz sevkiyat işlemleri ve buna bağlı alt işlemler ile firmalar çeşitli alanlarda maliyetlerini azaltmaktadır.

- Yapılan işlemler daha düzenli ve hızlı bir hal almaktadır.

- Bu nedenle bu uygulama firmalar için bir tasarruf stratejisidir.

- Çapraz sevkiyat uygulamaları sırasında firmalar bu süreci yakından takip etmelidir ve iletişimde kopukluk olmamalıdır. Bu durum sürecin aksamaması için önemlidir.

- Olası iletişim kopuklukları işlerin aksamasına ve maliyetlerin artmasına sebep olabilmektedir.

- Firmaların avantaj sağlayabilmesi için çapraz sevkiyat avantajlarından tamamen faydalanmalıdırlar.

- Depolama gereksinimi duyulmayan bu sistemde firmalar süreci yakından takip etmemesi durumunda firmanın stoklarında fazla azalma ya da artma gibi sorunlar ortaya çıkmaktadır.

ÇAPRAZ SEVKİYAT AVANTAJLARI

- Çapraz sevkiyat işlemleri firmaların çeşitli alanlarda birçok avantaj elde etmesini sağlamaktadır, rakiplerinden bir adım öne geçmesini sağlar.

- Daha hızlı ürün akışını mümkün kılar.

- Daha sık aralıklarla sevkiyat yapılmasını mümkün kılar.

- Just-In Time olgusunu destekler.

- Tedarikçilere yapılan ödemeleri hızlandırır.

- Tedarik zinciri ortakları arası ilişkileri geliştirir.

- Stok seviyelerini azaltır.

- Stokların bozulması, modasının geçmesi, hasar ve değerini kaybetmesi durumlarını azaltır.

- Depoların ve sipariş toplamayı ortadan kaldırdığı için buna bağlı olarak işgücü maliyetlerini düşürür.

- Tesisin dağıtım kapasitesini artırır.

ÇAPRAZ SEVKİYAT DEZAVANTAJLARI

- Daha önce listelenen ön gerekliliklerin karşılanmadığı durumlarda ortaya çıkar

- Stokta mal kalmaması riski

- Sendika direnci; çapraz sevkiyat asıl kazancı envanterin ve işgücünün azalmasından kaynaklanan ve bu etkilerin ikincisi sendikalar tarafından tepki gösterilmesine yol açabilir.

Instagram Hesabı‘mızı da takip edebilirsiniz!