DEPOLAMA NEDİR?

Depolama belli nokta ve noktalardan gelen ürünlerin teslim alınıp, belirli bir süre belirlenip, belirli nokta ve noktalara gönderilmek üzere hazırlanmasıdır. Depolama süresinin uzun olduğu yerlere depo denirken, sürenin kısa olduğu Dağıtım Merkezi (Distribution Centre), sürenin daha da kısaldığı yerlere ise Aktarma Merkezi (Transfer Centre-Hub) denir.

DEPOLAMA FAALİYETLERİ

Depolar ürün özelliklerine, müşteri gereksinimlerine ve sipariş edilen hizmet seviyelerine göre farklı faaliyet ve aktivitelere sahip olabilir. De Koster ve Warffemius’a göre (2005 yılı), depo faaliyetlerinin karmaşıklığı temel olarak aşağıdakilere bağlıdır:

- İşlenecek öğelerin sayısı ve çeşitliliği

- Yapılması gereken günlük iş yükü miktarı

- Müşterilerin ve tedarikçilerin ihtiyaç ve taleplerini karşılamak için gerekli süreçlerin sayısı, doğası ve çeşitliliği.

Genel olarak depo faaliyetleri, teslim alma, depolama, sipariş toplama, sevkiyat ve teslimattan oluşmaktadır.

1. Teslim Alma: Aracın rıhtımlara atanmasını, boşaltma faaliyetlerinin programlanmasını ve yürütülmesini içeren operasyonlardır.

2. Depolama: Ürünün/malzemenin boşaltma alanından envanterde belirlenen yerine hareketidir.

3. Sipariş Toplama: Müşterilerin siparişleri için doğru miktarda doğru ürünü elde etme sürecidir. Bu süreç depoların ana ve en çok emek isteyen, yoğun faaliyetidir.

4. Sevkiyat: Aracın rıhtımlara atanmasını içeren, toplamadan sonra paketleme ve aracın yüklenmesinin gerçekleştirilmesidir.

5. Teslimat: Depodan nihai tüketiciye nakliye için geçiş süresidir.

DEPOLARIN LOJİSTİK BİRİMLERİYLE İLİŞKİSİ

Depolar işletme bünyesindeki hemen hemen her birimle etkileşim halindedir. Ancak en fazla iletişim kurduğu birimler lojistik birimleridir. Çünkü lojistik ve depolar ayrılmaz bir bütündür. Depolar iyi bir lojistik operasyonlarının yürütülebilmesi için başlangıç ve bitiş noktalarıdır. Depo olmadan sağlıklı bir lojistik altyapı oluşturulması mümkün değildir.

Lojistik birimleri, işletmelerin çıkarları doğrultusunda depolar ile diğer birimler arasında köprü vazifesi görür. Bu yolla depo çalışanları üzerinde birimler arası etkileşim sonucu değişebilecek baskıyı azaltabilirler. Örneğin; müşterilerden gelen siparişler müşteri temsilcileri tarafından işlenir. Lojistik birimi bu siparişlerle ilgili sevkiyat süreçlerini planlar ve depo birimi de yapılan sevkiyat planlarına uygun şekilde siparişlerin hazırlanması ve araca yüklenmesi işlemlerini gerçekleştirir. Bu şekilde depo çalışanları yalnızca bir birim ile iletişim kurar ve iletişim içinde oluşabilecek karışıklıkların önüne geçilmiş olur.

RAF SİSTEMLERİ NEDİR?

Raflar farklı ürün boyutlarına uyum sağlamak için hareket ettirilebilen ve ayarlanabilen esnek bir teşhir sistemi ve istiflemeyi düzenli bir hale getirmek için geliştirilmiş metal konsiksüyonlardır.

DEPOLARDA KULLANILANACAK RAF SİSTEMLERİ ve ÖZELLİKLERİ

Depo tasarımı yapılırken depoda kullanılacak istif makineleriyle raf sistemlerinin uyumlu olmasına dikkat edilmektedir. Şirketin sahip olduğu istif makineleri varsa ve yeni depoda da bunlar kullanılacaksa depo tasarımında tercih edilecek raf sistemleri ve yükleme-boşaltma sistemleri bu istif makinelerine uygun olarak tasarlanmalıdır. Depo maliyetine etkisi büyük olduğu için depo tasarımında fiyatı düşük performansı yüksek depo araç gereçleri tercih edilmelidir.

Depo tasarımına başlamadan önce raf sistemleri hakkında detaylı bilgiye sahip olunması gerekmektedir. Raf sistemleri hakkında edinilen bilgiler doğrultusunda deponun kullanım amacına ve ürünün özelliklerine göre bir veya birden çok raf sisteminin yer aldığı verimli bir depo tasarımı yapılabilir. Depo işletmecileri tarafından en çok tercih edilen raf ve depolama sistemleri aşağıdaki gibidir:

- Sırt Sırta (Back to Back ) Raf Sistemi

- İkili Derinlikte (Double Deep) Raf Sistemi

- Tek Paletli Raf Sistemi

- İçine Girilebilir (Drive in/ Through) Raf Sistemi

- Giydirme Raf Sistemi (Silo)

- Kayar Raf/ Arkadan İtmeli (Push Back) Raf Sistemi

- Hareketli (Mobile Rack) Raf Sistemi

- Otomatik Raf Sistemi

- Dar Koridorlu Raf Sistemi

- Askılı Konveyör Raf Sistemi

Sırt Sırta (Back to Back) Raf Sistemi:

Bu raf sistemi genel olarak paetli ürünlerin depolanması işlemi için uygundur. Bu sistemin; tüm ürünlere doğrudan ulaşabilme imkanı sunması, manuel veya otomatik istif makineleri ile çalışmaya uygun olması, raf yükseklik ve derinliğin ayarlanabilir olması (esnek) olması ve FİFO (İlk giren ilk çıkar) çalışma sistemine dayanması gibi avantajları vardır. İşletmeler bu raf sistemi ile depodan %60-70 oranında yüksek verimlilik sağlayabilir.

Sırt sırta raf sistemi; en ekonomik olan ve işletmeler tarafından en çok kullanılan sistemdir. Ayak yüksekliği ve travers uzunluğu müşterinin ihtiyaç ve taleplerine göre ayarlanabilen sırt sırta raf sistemleri, en küçük antrepodan en büyük ve karmaşık dağıtım merkezlerine kadar geniş bir kullanıma sahiptir.

İki Derinlikte (Double Deep) Raf Sistemi:

Sırt sırta raf sistemine benzer fakat raf derinliğinin bir palet değil de iki palet sığacak kadar uzun olması yönüyle ondan ayrılır. Büyük hacimli veya fazla hareket etmeyen ürünlerin stoklanması için kullanılan bu raf sisteminde, koridor alanından tasarruf edilerek daha fazla depolama alanı kazanılır.

Bu sistemde istif makinelerinde ek uzatma çatalı bulunması gerekmektedir. Bu ek uzatma çatalı ile arkada bulunan ürünler rahatlıkla alınabilir. Daha çok LİFO (Son giren ilk çıkar) çalışma sistemi kullanılmasına rağmen FİFO (İlk giren ilk çıkan) çalışma sistemi de tercih edilmektedir.

Tek Paletli Raf Sistemi:

Yüksek düzeyde ağır içerikli dişli, makine parçaları, motor gibi ürünlerin depolanması amacıyla kullanılan; iki ayak arasında bir palet istiflemeye imkan sağlayan bir sistemdir. Genellikle otomotiv vb. sanayisinde kullanılan bir sistemdir. Ağır ve hafif ürün yan yana konabilir. Tek paletli raf sistemi ağır ürünler için tasarlandığından hafif ürünler pahalıya depolanmış olur bu yönden maliyet açısından dezavantajlı bir raf sistemidir.

İçine Girilebilir (Drive in / Through) Raf Sistemi:

İçine girilebilir ve koridor içinde ilerlenebilir raflar, özellikle ürün çeşit sayısı az ve aynı zamanda birim ağırlık olarak fazla olan paletli ürünlerin depolanması için uygundur. Ürünlerin paletli yapılarının aynı genişlik ve uzunlukta olması gerekmektedir. Genellikle 80*120 euro tip paletler için kullanılır. Aradan mal çekmek istendiğinde çok mal boşaltmak gerekmektedir ve bu açıdan kullanışlı değildir. FİFO’ya uygun bir sistemdir.

Mamullerin hasara uğramadan blok şeklinde depolanabilmesi, mevsimsel ürünlerin belirli bir sisteme göre depolanabilmesi gibi avantaj sağlar. ‘Drive in’ raflarda ön cephede bir giriş yönü bulunmasına karşın diğer sürümü olan ‘Drive-through’ raflarda ön ve arkada olmak üzere iki tane giriş yönü bulunmaktadır. Bu da ürünlerin bir cepheden boşaltılmasında büyük kolaylık sağlamaktadır. İstifleme araçları, bu giriş yönlerinden bir koridora girer gibi gibi girmekte, bu koridorlar arkadan öne doğru, istif aracının hareket yönüne doldurulmakta ve böylece ikinci bir istif aracına gerek kalmamaktadır.

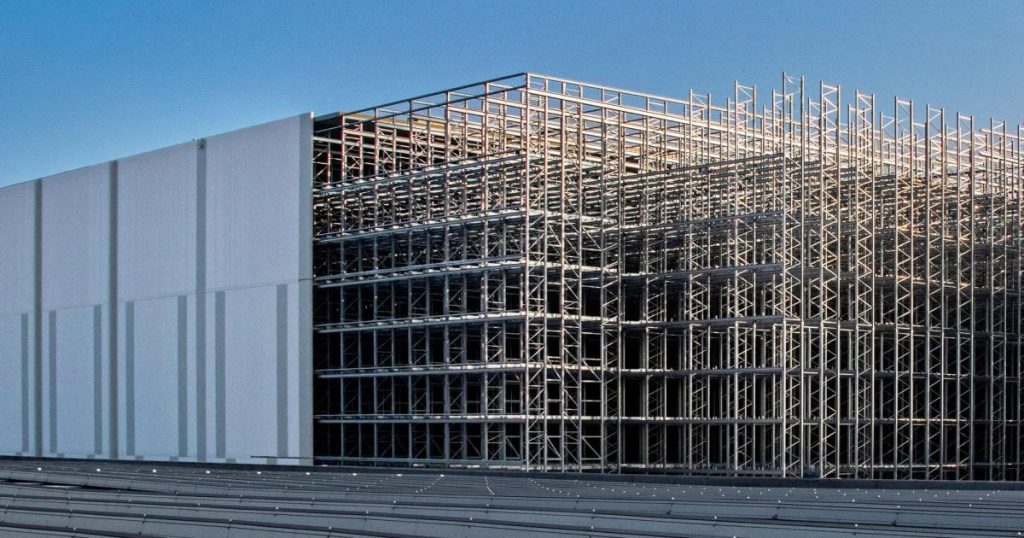

Giydirme Raf Sistemleri (Silo):

Raf ihtiyacını karşılamakla beraber bir depo için gerekli olan çatı ve dış cephe ihtiyacını da ortadan kaldıran bu sistem, yüksek irtifa için uygun olmakla birlikte, kullanılacak alandan da maksimum düzeyde fayda sağlayıp yer kaybını önler. Ancak işlem için yüksek teknolojiye sahip istif makineleri gerekmektedir. Kısacası, bu sistem için önceden bir bina inşasına gerek duyulmaz. Silo sistemde istif makinesi olarak dar koridoristif makinelerinden yararlanılmaktadır.

Kayar Raf ve Arkadan İtmeli (Push Back) Sistemler:

Arka arkaya sıralanmış, bir kanal oluşturan ayaklardan ve bu ayakların arasında bulunan makaralardan meydana gelen kayar raflara bir yönden tahliye işlemi gerçekleştirilir. Sistem bilyeli ve eğilimlidir. Tahliyeye hazır pozisyonda duran palet ile hemen arkasındaki palet arasında bir ayırıcı sistem bulunmaktadır. Böylece tahliyedeki palet ağırlığında arkasındaki ayırıcı sistem açılarak ikinci palet tahliye pozisyonuna gelmektedir ve burada iki palet birbirine baskı yapmamaktadır. Maliyet açısından %60-70 daha pahalı bir sistemdir.

Makaralı raf sisteminin en önemli özelliği, eğilimli bir rotaya sahip olması ve makaralardan oluşmasıdır. Bu sistem FİFO prensibiyle çalışmaktadır. Sistemde bir kutu tahliye olduktan sonra diğer kutu aşağı doğru eğimli makaralar üzerinden kayarak çıkışa hazır hale gelir.

Hareketli Mobile Rack Raf Sistemleri:

Arka arkaya sıralanmış tekli raflardan oluşan ve ayaklar altında bir motor tahriki ile öne ve arkaya hareket verilen bu sistemde, dar alanda çok sayıda paletin istiflenmesi sağlanabilmesidir.

Bu sistemde stoklanacak ürünlerin az veya çok çeşitten oluşması önemli değildir. Önemli olan çok çeşit olarak stoklanması durumunda tüm ürünlerin az hareketli olması gerekliliğidir. Az çeşitliliği olan ürünler için normal sevkiyat hızı önerilebilir. Ürün çeşit sayısı arttığı zaman hareket sayısı da artacağı için maliyet artacaktır.

Hareketli yük rafları, özellikle hafif yük depolarında kullanımı uygun olan raf çeşitleridir. Ambar yeri ihtiyacına, depolanacak parça veya malzemenin özelliğine ve boyutlarına göre aralıklar arasına sac ilave edilerek esnek bir raf yerleştirme olanağı sağlar.

Bu sistemin avantajı, tekerlekli olması nedeniyle istenilen yere taşınabilmesi ve yer tasarrufu sağlamasıdır.

Yazımı okuduğunuz için çok teşekkür ederim. Bir sonraki yazımda görüşmek dileğiyle.

Instagram Hesabı‘mızı da takip edebilirsiniz!